Волоконно-оптическая связь стала доступна предприятиям любого масштаба благодаря снижению стоимости оборудования и монтажных работ. Профессиональная сварка волс представляет собой высокотемпературное термическое соединение оптических волокон электрической дугой с температурой около двух тысяч градусов Цельсия обеспечивающее типичные потери менее 0,02 дБ при автоматическом выравнивании сердцевин и защите стыка термоусаживаемыми гильзами. Комплексная системная интеграция телекоммуникаций объединяет медные структурированные кабельные сети волоконно-оптические магистрали IP-телефонию системы видеонаблюдения и безопасности в единое информационное пространство с централизованным управлением и совместимостью оборудования различных производителей.

Технологический процесс сварки

Подготовка оптического кабеля

Разделка начинается с удаления внешней изоляции армирующих элементов и оболочек оптических модулей специальными стрипперами до освобождения волокон. Очистка волокон от гидрофобного защитного геля выполняется безворсовыми салфетками смоченными изопропиловым спиртом высокой чистоты. Снятие лакового покрытия с участка тридцать миллиметров производится прецизионными инструментами без повреждения кварцевого стекла.

Прецизионное скалывание волокна

Специализированный скалыватель обеспечивает ровный перпендикулярный скол конца волокна с углом менее половины градуса относительно оси. Длина скалывания устанавливается от восьми до шестнадцати миллиметров в зависимости от требований сварочного аппарата. Качество скола критически влияет на оптические потери соединения и стабильность процесса сварки.

Размещение защитных гильз

На одно из подготовленных волокон надевается термоусаживаемая гильза КДЗС до начала процесса сварки. Комплект деталей для защиты соединения включает армирующий стальной стержень для механической прочности и герметизирующий компаунд. После сварки гильза сдвигается на место стыка и усаживается в тепловой камере аппарата.

Процесс термического соединения

Автоматическое выравнивание волокон

Подготовленные волокна укладываются в V-образные канавки держателей сварочного аппарата с фиксацией зажимами. Современные приборы автоматически сводят волокна используя высокоточные сервомоторы для перемещения по трем координатам с точностью до долей микрометра. Система контролирует качество центрирования и останавливает процесс при обнаружении дефектов торцевых поверхностей.

Формирование электрической дуги

Дуговой разряд между двумя электродами создает температуру до четырех тысяч восьмисот градусов Цельсия превышающую точку плавления кварцевого стекла одна тысяча семьсот тринадцать градусов. Предварительный прогрев удаляет с торцов остатки загрязнений и влаги для улучшения качества будущего соединения. Финальный нагрев расплавляет концы волокон с последующим их сведением микродоводкой держателя.

Оценка качества соединения

Сварочный аппарат автоматически проверяет прочность стыка посредством механической деформации и оценивает вносимые оптические потери. Современные приборы анализируют градиент деформации сердцевины и преломление для прогнозирования характеристик соединения. Информация о каждой выполненной сварке сохраняется во внутренней памяти устройства.

Системы юстировки волокон

Выравнивание по сердцевине

Технология PAS анализирует изображение волокон полученное через видеокамеры для определения точного положения девятимикрометровой сердцевины одномода. Метод компенсирует эксцентриситет сердцевины относительно оболочки и овальность волокна для идеального совмещения. Высокоточные сервомоторы перемещают волокна для достижения минимальных оптических потерь.

Выравнивание по оболочке

Технология Active V-groove использует прецизионные V-образные канавки для центрирования волокон по внешней оболочке диаметром сто двадцать пять микрометров. Метод подходит для многомодовых волокон с крупной сердцевиной пятьдесят или шестьдесят два с половиной микрометра. Отсутствие сервомоторов снижает стоимость оборудования при достаточном качестве для коротких линий.

Анализ проходящего излучения

Система LID впрыскивает свет в одно волокно и анализирует его на выходе из другого для точного определения совмещения сердцевин. Технология обеспечивает минимальные потери на соединении критически важные для протяженных магистралей. Метод применяется в профессиональных аппаратах высшего класса точности.

Защита сварного соединения

Термоусаживаемые гильзы КДЗС

Защитные муфты обеспечивают механическую прочность сварного стыка на разрыв более ста ньютонов при сохранении гибкости кабеля. Внутри гильзы размещается стальной армирующий стержень и герметизирующий компаунд для надежной фиксации волокна. Длина защиты составляет сорок или шестьдесят миллиметров в зависимости от типа используемой гильзы.

Процесс термоусадки

Встроенная тепловая камера сварочного аппарата равномерно нагревает гильзу до температуры усадки за пятнадцать-сорок секунд. Автоматический контроль температурного профиля предотвращает перегрев полимерных компонентов и повреждение оптического волокна. Визуальный контроль качества защиты подтверждает герметичность и отсутствие дефектов усадки.

Монтаж соединительных муфт

Укладка сварных волокон

Защищенные соединения укладываются в сплайс-пластины или кассеты оптических муфт с соблюдением минимального радиуса изгиба сорок миллиметров. Организация запаса длины волокна обеспечивает возможность повторной сварки при необходимости без замены всего кабельного сегмента. Фиксация кассет в корпусе муфты предотвращает смещение волокон при механических воздействиях.

Герметизация муфты

Тупиковые проходные и ответвительные муфты герметизируются термоусадкой полиэтиленового корпуса или механической стяжкой металлического кожуха. Герметичность защищает оптические соединения от проникновения влаги пыли и механических воздействий на протяжении всего срока эксплуатации. Муфты размещаются в колодцах кабельной канализации или подвешиваются на опорах воздушных линий.

Контроль качества соединений

Визуальная оценка стыка

Встроенные видеокамеры с высоким увеличением отображают место соединения на цветном экране для оценки качества выравнивания сердцевин. Программное обеспечение автоматически анализирует изображение геометрии стыка и прогнозирует оптические потери до защиты гильзой. Наличие загрязнений пузырей или трещин в зоне сварки приводит к отказу от соединения с предложением повторной сварки.

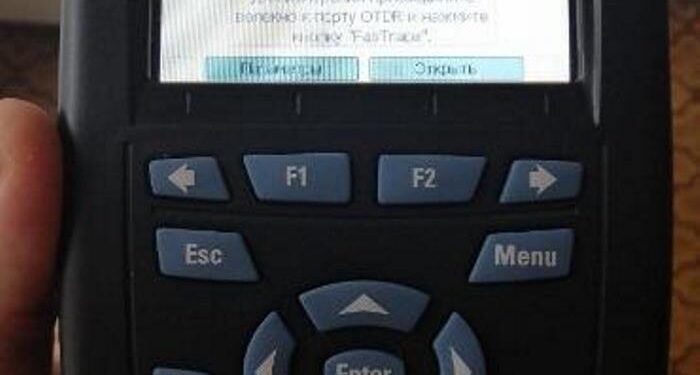

Измерение оптических потерь

Рефлектометрия методом OTDR после монтажа муфты подтверждает качество всех выполненных соединений с измерением потерь на каждой сварке. Превышение допустимых значений затухания указывает на некачественную сварку требующую переделки. Двусторонние измерения компенсируют погрешность обратного рассеяния и дают истинные значения потерь на соединениях.

Типы оптических волокон

Одномодовое волокно

Сердечник диаметром девять микрометров передает один несущий световой сигнал с минимальным затуханием для магистральных линий связи большой протяженности. Стандарты G.652 и G.657 обеспечивают передачу данных на расстояния до десятков километров без промежуточных усилителей. Качественная сварка одномода требует точного центрирования сердцевин с использованием систем юстировки высокого класса.

Многомодовое волокно

Сердечник диаметром пятьдесят или шестьдесят два с половиной микрометра передает несколько независимых световых сигналов по разным путям. Современные волокна типа OM3 и OM4 оптимизированы для скоростей до ста гигабит в секунду на расстояниях до ста пятидесяти метров. Многомодовые системы применяются для внутризданиевых сетей центров обработки данных и кампусных инфраструктур.

Системная интеграция телекоммуникаций

Гибридная инфраструктура объекта

Объединение медных структурированных кабельных сетей для подключения рабочих мест и волоконно-оптических магистралей для высокоскоростных каналов между зданиями создает оптимальную инфраструктуру. Централизованное размещение активного оборудования в серверных помещениях упрощает администрирование и техническое обслуживание всех телекоммуникационных систем. Совместимость компонентов различных производителей обеспечивается соблюдением международных стандартов связи.

Инвестиции в профессиональную сварку волоконно-оптических линий связи с использованием современного оборудования и последующей комплексной сертификацией гарантируют минимальные оптические потери соединений механическую надежность трасс и стабильную работу высокоскоростных каналов передачи данных на протяжении десятилетий.